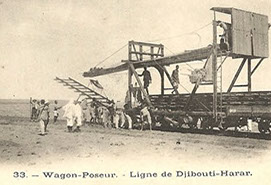

Pose des rails sur la ligne de chemin de fer Djibouti-Dire Dawa.

Carte postale de c. 1900-1902

FABRIQUER DES RAILS

Commençons par le commencement. Les rails se présentent comme de longues "tiges" métalliques parallèles, réunies les unes aux autres, pour recevoir, guider et permettre d'assurer la direction des rames de trains. On en utilise pour les trains classiques, mais aussi pour les rames de métros et les trams. Aussi pour toutes sortes de wagonnets utilitaires.

Nous prendrons ici l'exemple de la fabrique française de Moulin-Neuf qui existe depuis 1918 à quelques kilomètres de Paris Nord.

Cet "Etablissement Industriel de la voie" fonctionne en quatre unités représentant ses missions: Unité Rails Mécanique, Unité Appareils de voie, Unité Logistique et Unité Maintenance. C'est dire l'importance de cette entreprise.

Dès 1930, on commence à savoir souder par "étincelage" grâce à l'électricité. Ainsi, on peut maîtriser des soudures de rails d'une longueur de 288m. Les progrès techniques apparaissant les uns après les autres, on peut, dès 1938, travailler des rails pesant jusqu'à 50 Kg/m.

Après la deuxième Guerre Mondiale, fort destructrice du site, tout est remis en ordre et cette Etablissement de Chambly, en Val d'Oise, resta ainsi le principal producteur de rails et d'aiguillages de France.

En pratique, les rails, une fois fabriqués, sont posés sur des traverses en bois ou en béton, qui assurent leur parallélisme, y compris dans les courbes. On compte entre 1700 et 2000 traverses par kilomètre. Tout doit reposer sur des sols sécurisés. Les rails eux-mêmes doivent avoir des microstructures très particulières pour rester longtemps en activité sans usure dangereuse.

La construction proprement dite implique une première phase dans des aciéries "à oxygène" ou électriques avec "dégazages" sous vide d'hydrogène...

Ensuite intervient le laminoir dit "universel" qui façonne toutes les surfaces et les profils des rails en acier. Ce laminage peut demander 11 étapes successives, suivies d'un traitement thermique et de nombreux contrôles.

Dans monde entier, les fabricants de rails encouragent les innovations, les recherches technologiques, pour s'adapter aux nouveaux trains, surtout à grande vitesse, et aux coûts sans cesse exorbitants. Les rails s'allongent (80m). En Autriche, la Société VOEST ALPINE veut atteindre les 120m de longueur.

Les Sociétés ferroviaires dépensent des sommes astronomiques pour suivre les innovations. A noter que les bâtiments de refroidissement ont dû s'allonger (comme jadis les fabriques de cordes).

La pose des rails est automatisée. Une fois posés et en activité, les voies ferrées sont contrôlées en permanence aux milieux et aux extrémités des rails grâce à des techniques très sophistiquées. (Capteurs optiques, algorithmes de triangulation, jauge rapide, etc...).

Néanmoins, les plus grandes difficultés techniques apparaissent lorsqu'il convient de produire des rails longs, qu'il faut transporter sur les lieux de pose, gérer dans les courbes de relief. Les nouveaux trains "à grande vitesse" imposent des précautions nouvelles. La simple conservation, et le transport des rails avant la pose, ne sont pas simples. On doit faire appel à des ateliers particuliers chargés de surveiller qu'aucune anomalie ne s'installe dans les rails neufs en attente de fonctionner.

Le train "boa" qui est chargé de poser les rails neufs en place définitive, "avale" les rails neufs et les restitue posés et soudés en plusieurs centaines de mètres par heure. Ce "Boa" est un atelier roulant de 90 m de long, largement automatisé. Il faut souder droit; le contrôle est indispensable avec une extrême précision: 0,01 millimètre! Les ordinateurs sont au travail.

La fixation des rails sur le terrain s'effectue aussi avec un luxe de contrôles de grandes précisions.

En guise de conclusion nous dirons que la fabrication d'un rail métallique s'effectue en 3 phases successives.

- Production de minerai de fer en hauts fourneaux pour obtenir une fonte.

- conversion de la fonte en acier (adjonction de carbone).

- Coulé en lingots, puis nombreux laminages jusqu'à obtenir le rail formé désiré.

Sources : Wikipedia

Photos source : Moulin-Neuf avec nos remerciements

Atelier Soudeuse + Ebavureuse

LRS EIV MNF 07-06-12 P-L Espinasse

Pointe mobile ADV LGV MNF 07-06-12 P-L Espinasse

Usinage